从PCB设计到所有元件焊接完成为一个质量很高的电路板,需要PCB设计工程师乃至焊接工艺、焊接工人的水平等诸多环节都有着严格的把控。主要有以下因素:PCB图、电路板的质量、器件的质量、器件管脚的氧化程度、锡膏的质量、锡膏的印刷质量、贴片机的程序编制的精确程度、贴片机的贴装质量、回流焊炉的温度曲线的设定等等因素。

焊接厂本身无法逾越的环节就是PCB画图的环节。由于做电路设计的人往往不焊电路板从而没有办法获得直接的焊接经验,不知道影响焊接的各种各样的因素;而焊接厂的工人不懂画板,他们只管完成生产任务,没有心思、更没能力分析造成不好焊接的原因。由于这两方面的人才各司其职,难以有机结合。

下面我就PCB画图的环节给画PCB图的设计布线工程师们提出一些建议,希望在画图的过程中能避免出现影响焊接质量的各种不良画法。将主要以图文的形式介绍。

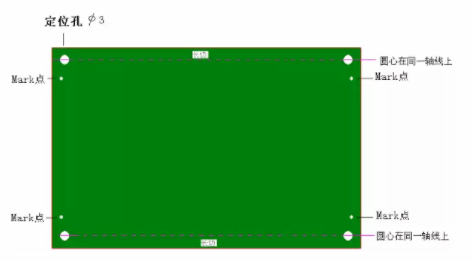

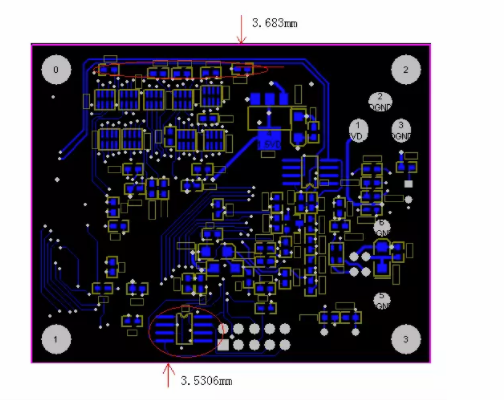

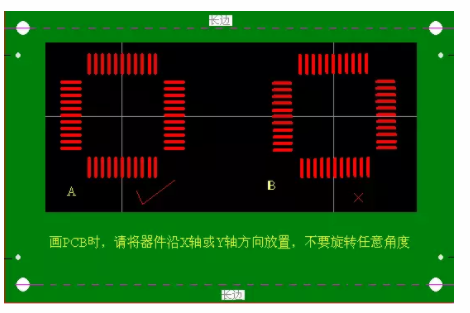

PCB板的四角要留四个孔(最小孔径2.5mm),用于印刷锡膏时定位电路板。要求X轴或Y轴方向圆心在同一轴线上,如下图:

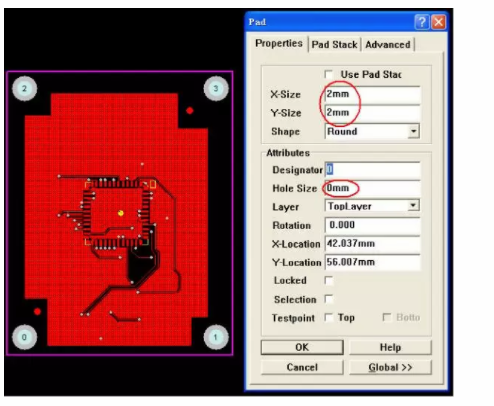

用于贴片机定位。PCB板上要标注Mark点,具置:在板的斜对角,可以是圆形,或方形的焊盘,不要跟其它器件的焊盘混在一起。如果双面有器件,双面都要标注。

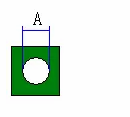

c、从Mark点的外缘离2.0mm的范围内,不应有可能会导致错误的识别的形状和颜色变化。(焊盘、焊膏)

e、为了确认和保证识别精度,Mark点的表面上电镀铜或锡来防止表面反射。对形状只有线条的标记,光点不能识别。

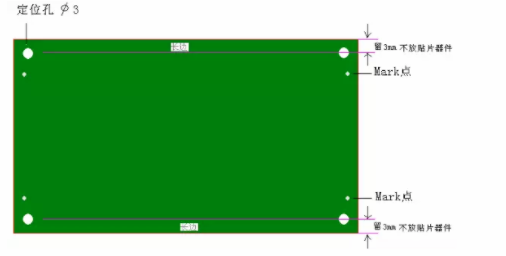

画PCB时,在长边方向要留不少于3mm的边用于贴片机运送电路板,此范围内贴片机无法贴装器件。此范围内不要放置贴片器件。

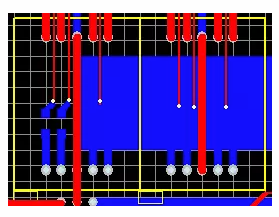

双面有器件的电路板应考虑到第二次过回流时会把已焊好的一面靠边的器件蹭掉,严重时会蹭掉焊盘、毁坏电路板。如下图所示:

所以建议芯片少的一面(一般为Bottom面)的长边离边5mm范围内不要放置贴片器件。如果确实由于电路板面积受限,可以在长边加工艺边,参见本文17条“关于拼板的建议及加工艺边”。

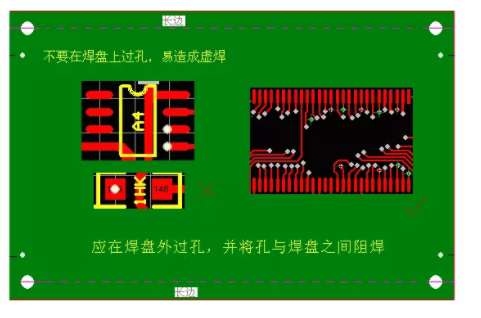

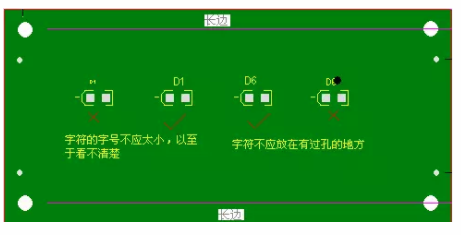

直接在焊盘上过孔的缺陷是在过回流时锡膏熔化后流到过孔内,造成器件焊盘缺锡,从而形成虚焊。如图:

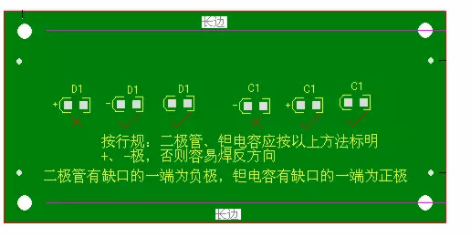

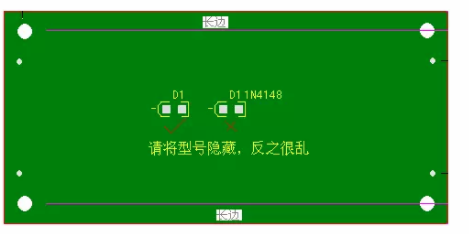

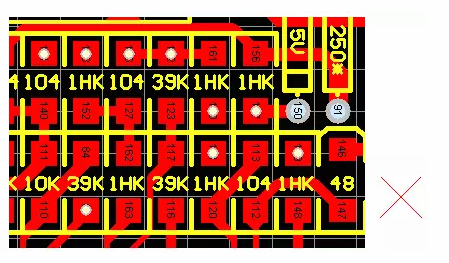

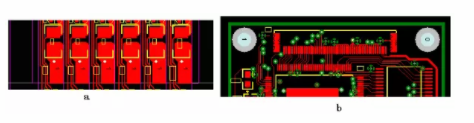

请将器件型号隐藏。尤其是器件密度高的电路板。否则,眼花缭乱影响找到焊接位置。如下图:

丝印字符的字号不应太小,以至于看不清。字符放置位置应错开过孔,以免误读。

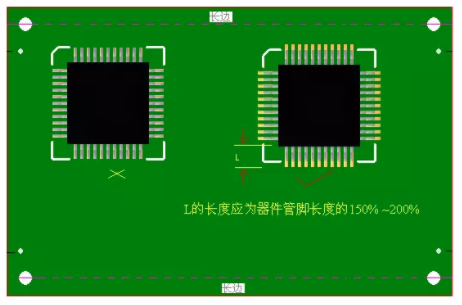

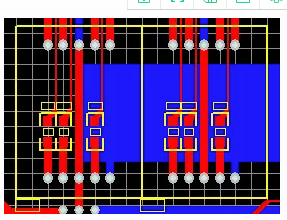

SOP、PLCC、QFP等封装的IC画PCB时应延长焊盘,PCB上焊盘长度=IC脚部长度×1.5为适宜,这样便于手工用烙铁焊接时,芯片管脚与PCB焊盘、锡三者熔为一体。如图:

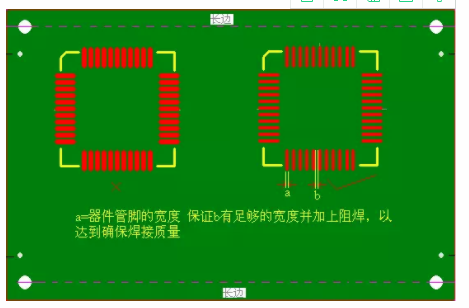

SOP、PLCC、QFP等封装的IC,画PCB时应注意焊盘的宽度,PCB上焊盘a的宽度=IC脚部宽度(即:datasheet中的Nom.值),请不要增宽,保证b(即两焊盘间)有足够的宽度,防止造成连焊。如图:

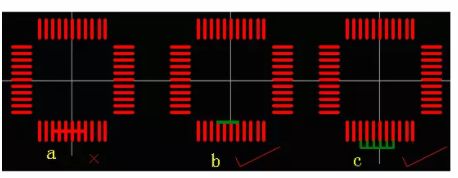

由于贴片机无法旋转任意角度,只能旋转90℃、180℃、270℃、360℃。如下图B旋转了1℃,贴片机贴装后器件管脚与电路板上的焊盘就会错开1℃的角度,进而影响焊接质量。

下图a的短接方法不利于工人识别该管脚是否应该相连,且焊接后不美观。如果画图时按图b、图c的方法短接并加上阻焊,焊接出来的效果就不一样:只要保证每个管脚都不相连,该芯片就无短路现象,而且外观也美观。

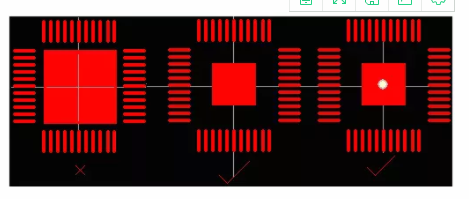

芯片底下中间有焊盘的芯片画图时如果按芯片的封装图画中间的焊盘,就会造成短路现象。建议将中间的焊盘缩小,使它与周围管脚焊盘之间的距离增大,由此减少短路的机会。如下图:

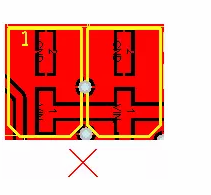

如下图所示,这样布板会造成贴片机贴装第二个器件时碰到前面已贴的器件,机器会检测到危险,造成机器自动断电。

由于BGA封装比较特殊,其焊盘都在芯片底下,外面看不到焊接效果。为了返修方便,建议在PCB板上打两个HoleSize:30mil的定位孔,以便返修时定位(用来刮锡膏的)钢网。

温馨提示:定位孔的大小不宜过大或过小,要使针插入后不掉、不晃动、插入时稍微有点紧为宜,否则定位不准。如下图:

而且建议BGA周围一定的范围内要留出空地别放置器件,以便返修时能放得下网板刮锡膏。

建议不要做成红色。因为红色电路板在贴片机的摄像机的红色光源下呈白色,没有办法进行编程,不便于贴片机进行焊接。

有的人喜欢将小的器件排在同一层的大器件底下,比如:数码管底下有电阻,如下图:

如此排版会给返修造成困难,返修时必须先拆数码管,有可能造成数码管损坏。建议将数码管底下的电阻排到Bottom面,如下图:

图a中器件焊盘直接与覆铜相连;图b中50Pins连接器虽然没直接与覆铜相连,但由于四层板的中间两层为大面积覆铜,所以图a、图b都会因为覆铜吸收大量热量而造成锡膏不能充分熔化。图b中50Pins连接器的本体是不耐高温的塑料,若温度设定高了,连接器的本体会熔化或变形,若温度设定低了,覆铜吸收大量热量而造成锡膏不能充分熔化。因此,建议焊盘与大面积覆铜隔离。如图所示:

现如今,能用软件进行画图,布线并设计PCB的工程师慢慢的变多,但是一经设计完成,并能很好的提高焊接效率,作者觉得要重点注意以上要素。并且培养良好的画图习惯,能够很好的以加工工厂进行很好的沟通,是每一个工程师都要考虑的。

关键字:编辑:baixue 引用地址:技术文章:从焊接角度谈画PCB图时应注意的问题

焊接机器人是一种,它可以执行焊接任务而不需要人类操作。它的,主要可大致分为以下几个步骤: 1. 任务规划: 焊接任务规划是指如何将焊接任务分解成一系列的子任务,并为机器人规划执行路径,以实现高效的自动化焊接。机器人需要先了解焊接任务的要求,这包括焊接位置、焊接方式、焊接速度等。任务规划过程中还需要仔细考虑机器人的姿态、动作规划、合理分配运动范围等。 这一过程通常可大致分为以下步骤: 1.任务分解和定义:首先需要对焊接任务进行分解和定义,包括焊接工件的几何形状、焊缝位置、金属材料、焊接方法等信息。 2.机器人路径规划:根据任务定义,需要对路径进行规划,包括将机器人移动到焊接位置的路径设计、焊接头的

计为自动化生产的物位开关、物位计等产品的探头和过程连接部分均采用316L不锈钢材料质地,由于316L不锈钢加工而成的铸件和零件大部分属于较小的零部件,而较小的不锈钢零部件在焊接过程中易发生变形,因此,产品在生产的全部过程中一定要解决焊接变形的问题。 那么,究竟应怎么来控制物位产品在生产中焊接变形的问题呢?计为自动化主要从这几个方面做起: 首先,正确设置焊机的工作参数是控制焊接变形的重要前提。计为自动化经过半年多时间的不断摸索和反复试验,针对不一样的尺寸和不一样的材质的零部件摸索出一系列固定参数。经过多年的生产积累,参数不断调整和优化,并最终确定了固定的工作参数。 其次,控制焊接变形还需要借助一系列的焊接夹具。计为自动化在产

变形的问题 /

从目前中国工业机器人应用分布领域来看,大多分布在在、喷涂、装配、、码垛搬运、抛光打磨等领域。其中焊接、搬运码垛是占比最大的两大领域。 焊接行业工作环境恶劣,存在烟尘、弧光、金属飞溅等,容易对人体造成极大伤害,因而对机器代人提出了迫切需求,也为焊接机器人的应用提供了广阔的的空间。 随着高端制造需求日益爆发,焊接机器人市场有望进一步乘风而起。据高工机器人产业研究所(GGII)多个方面数据显示,预计到2023年中国焊接机器人市场将超过8.5万台,年均增速超15%。 为解决更多制造业的痛点,G20-人机一体化智能系统峰会成员企业华数机器人在2020年推出了全新升级款焊接机器人HSR-JH605。 华数2020全新升级款HSR-JH605焊

中国,北京,2016年10月11日讯 - Littelfuse, Inc.(NASDAQ:LFUS)今天宣布推出IGBT模块功率半导体产品组合的最新产品系列 MG12600WB-BR2MM。 相比该产品组合之前产品的最高额定电流(450A),新型半桥IGBT模块系列(1200V,600A)可为设计师提供显著更高的额定电流,能够依托现代IGBT技术可靠、灵活地提供高效快速的开关速度。 该模块的紧凑(152 x 62 x 17毫米)封装可简化热管理,并支持更简单、精密的系统模块设计。 该多芯片模块能够降低焊点与PC电路板空间要求。 本次发布的产品采用WB配置封装,功率范围广泛,可提供不同的额定电流。 MG12600WB-BR2

焊接工艺流程是指将两个或多个金属件通过高温熔化并冷却固化形成一个整体的过程,其具体步骤包括准备工作、组装工作、焊接工作、后处理工作等。下面厂家无锡金红鹰带来详细的介绍。 一般来说,机器人焊接流程可大致分为以下几个步骤: 1. 准备工作:先需要确定机器人所需焊接材料的品种和数量,并对焊接材料特性做出合理选择。然后,在对焊接材料来表面处理,包括清洁、切割和成型等,并根据焊接要求选择正真适合的焊接方法和材料。最后,进行安全检查和装备检查,确保符合相关安全标准。 2. 组装工作:组装工作分为两个步骤:定位和固定。首先,需要将焊件定位好,即将多个金属部件按照设计的基本要求固定在一起,保证焊接的准确性和稳定能力。然后,通过夹具、

2019年11月7日,由ZESTRON、HERAEUS、GUYSON以及MBtech联合主办,重庆夏风科技有限公司承办的SMT与半导体行业焊接及清洗工艺技术交流会在重庆嘉发希尔顿酒店举行。出席交流会的嘉宾包括军工单位、研究所、大型制造企业代表共50余人。 会议伊始,夏风科技有限公司总经理刘晓波先生致开幕辞,对四家原厂提供的支持和现场嘉宾的到来表示热烈的欢迎。贺利氏电子中国SMT材料产品经理代鹏先生发表了题为《工业及汽车电子焊锡膏的最新应用》的主题演讲;贺利氏资深技术方案工程师余灿弟先生围绕芯片粘贴相关材料,对焊锡膏和锡线的构成、种类、特性及应用作了系统性的介绍。针对清洗工艺,拥有十年以上工作经验的ZESTRON资深工艺工程师吴

及清洗工艺技术交流会 /

焊接机器人是一种高度自动化的焊接设备.采用机器人代替手工焊接作业是焊接制造业的发展的新趋势,是提高焊接质量、减少相关成本、改善运作环境的重要手段。机器人焊接作为现代制造工艺发展的重要标志己被国内许多工厂所接受,并且慢慢的变多的企业优选焊接机器人作为工艺改造的方案。 一、焊接机器人的结构组成 采用机器人进行焊接,光有一台机器人是不够的,还必须配备外围设备。常规的弧焊机器人切换器由以5部分所组成。 1、机器人本体,一般是伺服电机驱动的6轴关节式操作机,它由驱动器、传动机构、机械手臂、关节以及内部传感器等组成。它的任务是**地保证机械手末端(悍枪)所要求的位置、姿态和运动轨迹。 2、机器人控制柜,它是机器人切换器的神经**,包括计算机硬件、软件

目前竞争非常激烈的汽车市场中有着对速度的急切需求。而从消费者方面来说,他们更为关心的是马力。然而,在制造业中,速度就是生产量和生产率的全部。美国汽车制造商们由于众多的原因,包括了车身设计,认知品质还有拥有成本等,正在慢慢地失去其市场占有率。 虽然关于车身设计的讨论并不在本文的考虑范围内,然而,提高质量和生产率的策略却是讨论的重点。这两者都能通过混合加工技术来实现,这项技术将激光焊接与传统金属极气体电弧焊(GMAW)结合起来进行焊接。 激光参数,比如波长,光束质量,光斑大小,功率密度,焦深,以及光束定位等等,对于成功进行焊接都是十分关键的。其他参数还包括对GMAW能量源的常规补充和脉冲传递,GMAW金属丝的定位,接触的角度,以及金属线的化

ADI世健工业嘉年华——深度体验:ADI伺服电机控制方案

解锁【W5500-EVB-Pico】,探秘以太网底层,得捷电子Follow me第4期来袭!

【下载】LAT1317 STM32CubeProgrammer和STM32CubeIDE协同调试的方法

【下载】LAT1334 基于MCSDK5.4.8电机库修改两电阻采样方法

【直播】轻松使用STM32MP13x如MCU般在Cortex A 核上裸跑应用程序

【新品】STM32H5-Arm® Cortex®-M33 内核,主频高达250MHz,提升性能与信息安全性

【新品】STM32MP13X-支持Linux、RTOS和Bare Metal应用,新一代通用工业级MPU

【新品】Arm® Cortex®-M33处理器内核,运行频率160 MHz,基于Armv8-M架构并带有TrustZone®

【Matter】康普和意法半导体强强联手,让物联网设备Matter证书管理既安全又简便

【方案】STM32WLE5 x 利尔达LoRa模组助力亚残会开幕式惊艳秀

【新品】意法半导体发布远距离无线微控制器,提高智能计量、智能建筑和工业监控的连接能效

站点相关:综合资讯51单片机PIC单片机AVR单片机ARM单片机嵌入式系统汽车电子消费电子数据处理视频教程电子百科其他技术STM32MSP430单片机资源下载单片机习题与教程